发布时间:2020-04-14 21:27:39 | 人气:626

激光天地导读:

本文为大家展示了一种实验和数值模拟相结合进行铺粉激光增材制造时的热特征、显微组织和凝固参数的预测。并进行了沉积316L不锈钢和Inconel 625合金上沉积实验以验证预测的正确性。结果表明预测与实际测量结果比较吻合。这一结果对发展在线监测又迈出了重要一步。

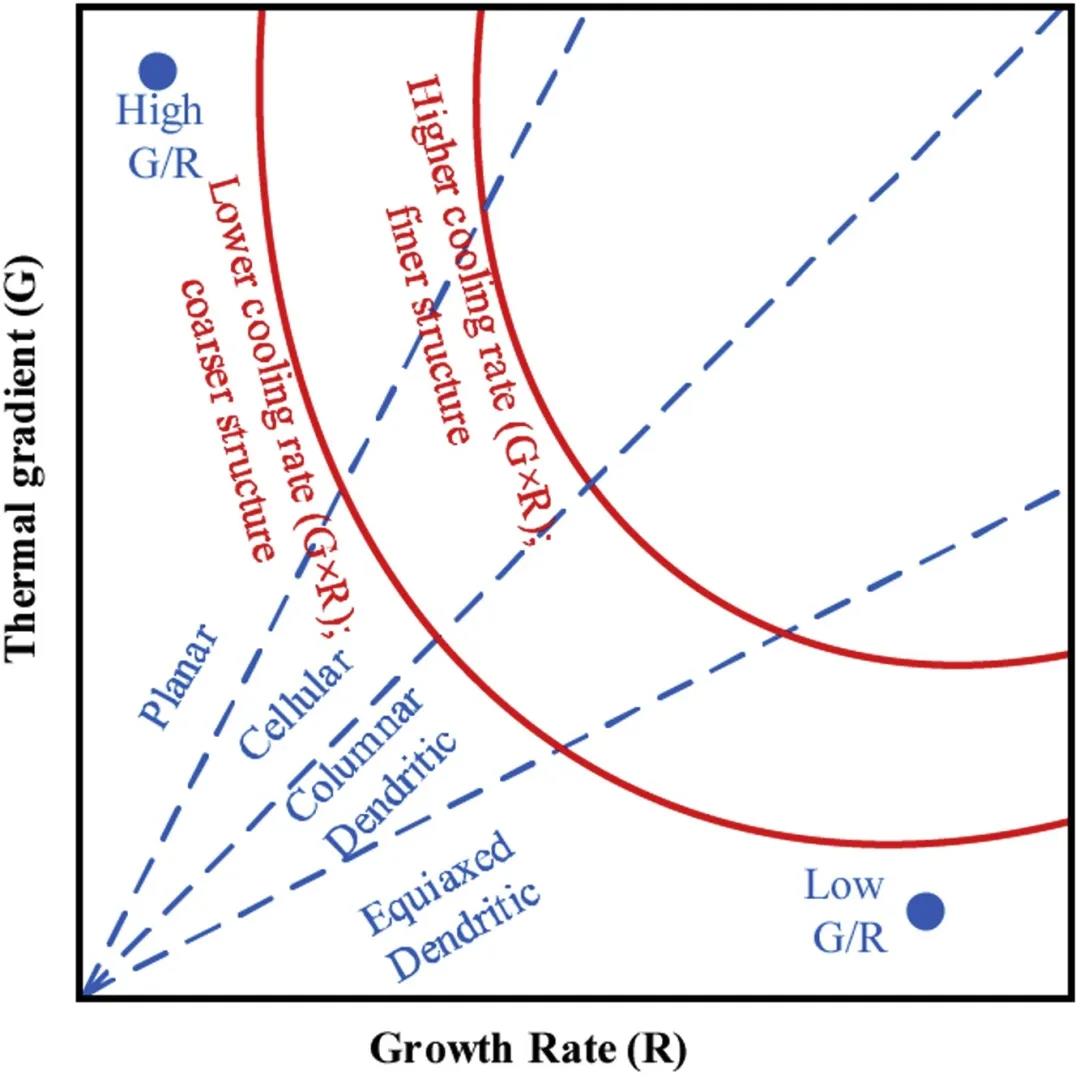

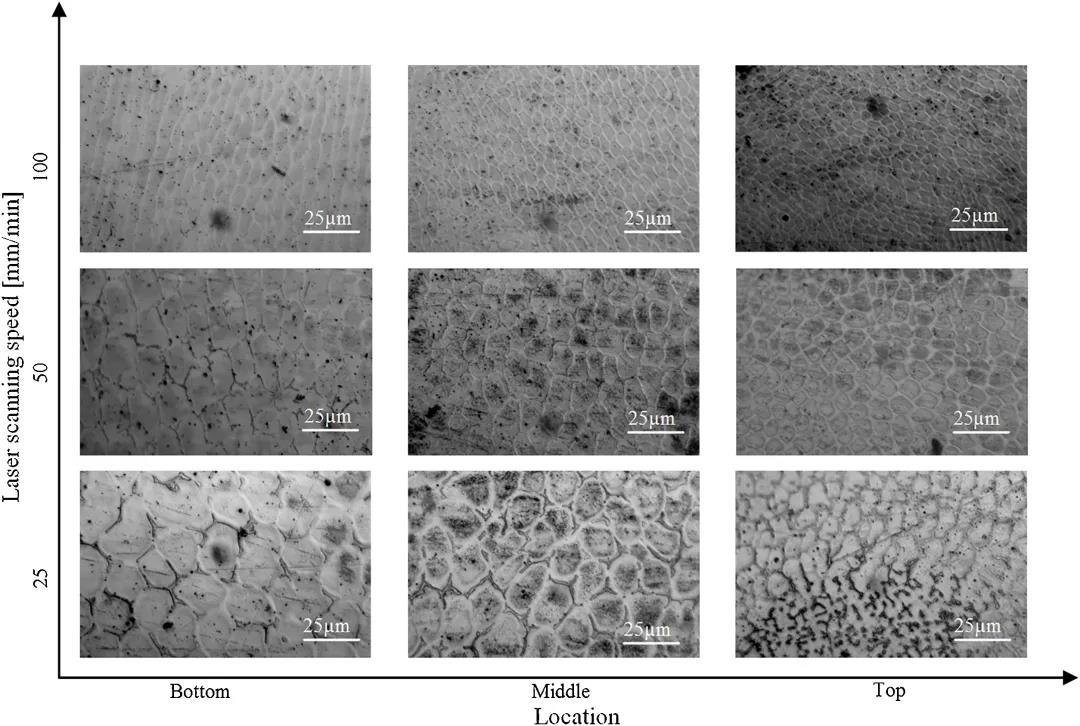

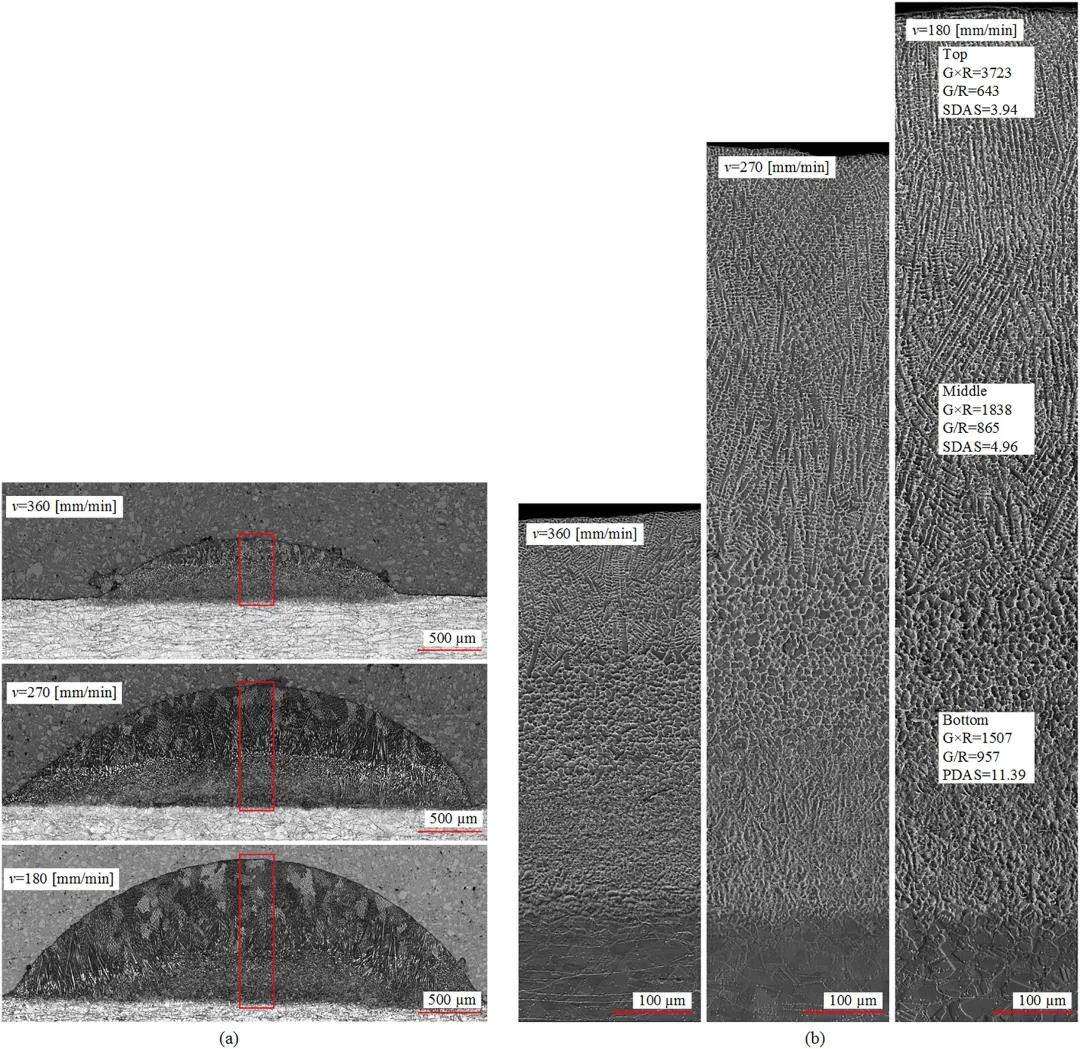

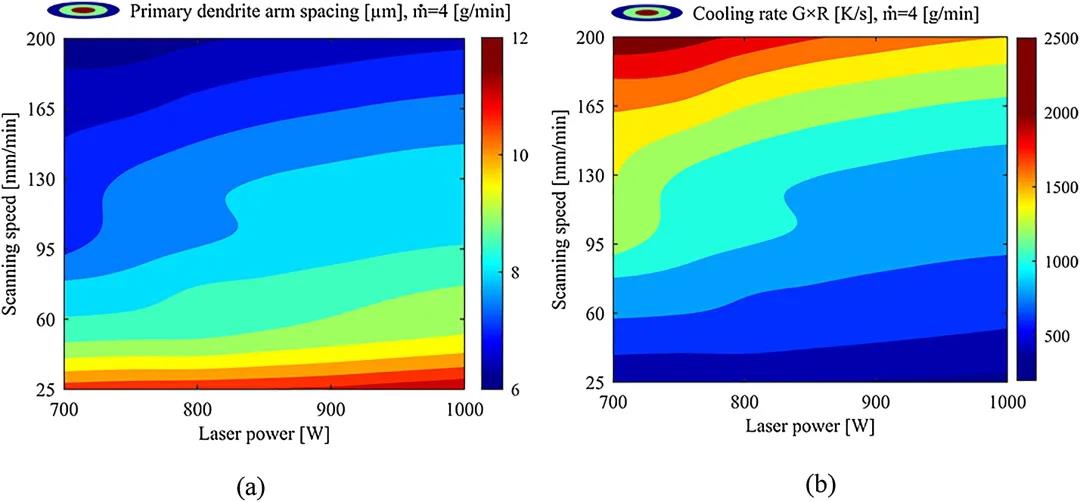

在粉末床激光增材制造过程中(LPBF-AM),局部区域的热特征、凝固参数以及相应地显微组织,主要取决于制造过程中的加工参数。然而,由于环境变化或不恰当的工艺参数造成增材制造产品中存在不理想的显微组织和不均一的机械性能。本文则研究了如何将加工工艺参数与局部瞬时的热特征,即温度和冷却速率、凝固参数;凝固参数指热温度梯度(G)和凝固速率(R)联系起来进行显微组织演化的快速预测。建立的预测模型可以 用来进行参数优化和可以用来进行显微组织的在线控制。首选通过3D热分析模型来解决粉末流动和激光热流的流动;从而确定热特征和凝固参数。紧接着,计算得到的凝固参数与凝固组织图来确定显微组织。最后,采用LPBF-AM技术进行了沉积了316L和Inconel625合金的实验验证,证实了预测模型是否准确。研究发现计算得到的实时熔池最高温度同不同扫描速度和不同能量密度下沉积316L不锈钢时得到的实测温度相一致。预测得到的显微组织同不同扫描速度下制造316L和Inconel625时所得到的实测显微组织相一致。而且,同时观察到较高的扫描速度且功率较低时可以得到细小的显微组织。但是两者组合在一起时必须确保熔池最高温度的门槛值在可以实现有效沉积的程度范围内。而且,GR值从熔池底部到熔池头部时会导致沉积的不锈钢316L(5.5微米的平均初生枝晶间距)和In625(3微米的平均二次枝晶间距)的顶端为细小组织。相反的,G/R值从熔池底部到熔池顶部,对沉积In625合金时从枝晶柱状晶向等轴枝晶转变。

该论文由滑铁卢大学的研究人会员发表在Journal of Materials Processing Technology上,如下为论文首页的截图:

铺粉激光增材制造时(LPBF-AM),是激光能量直接沉积的一种,被用来制造三维制品、制备表面涂层和用于部件的修复。在LPBF-AM工艺过程中,粉末通过惰性气体输送到基材或目标物表面,同时被高能束激光熔化,在激光能量移开时迅速凝固。根据预设的扫描路径。进一步的粉末沉积、熔化和凝固而在基体或目标物上形成具有层层堆积特征的新层。以上复杂的LPBF-AM过程包括大量的工艺参数,如激光功率、扫描速度、激光吸收系数、激光光斑形态分布、粉末输送速度、粉末束流形态以及气体流速等。这些参数对环境的变化非常敏感,而且这些参数还会相互影响。同时,LPBF-AM工艺还是一个高度局部且动态变化的热行为过程。这就导致制造出的产品由于局部工艺状况的不同导致显微组织的不理想和机械性能的不一致。所有这些显微组织的变化和机械的性能不一致的状况就导致LPBF-AM制造的产品性能的下降。

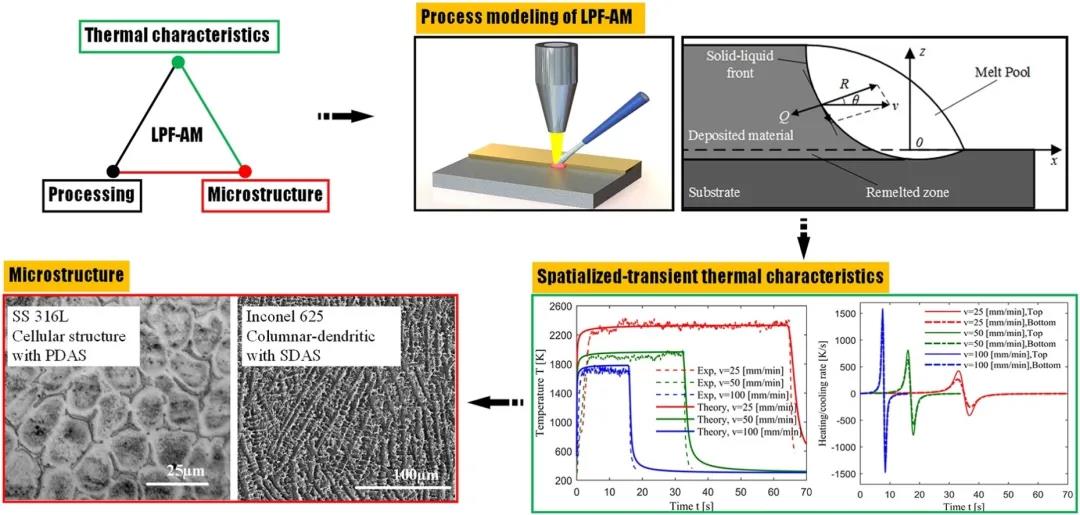

论文的Graphical abstract

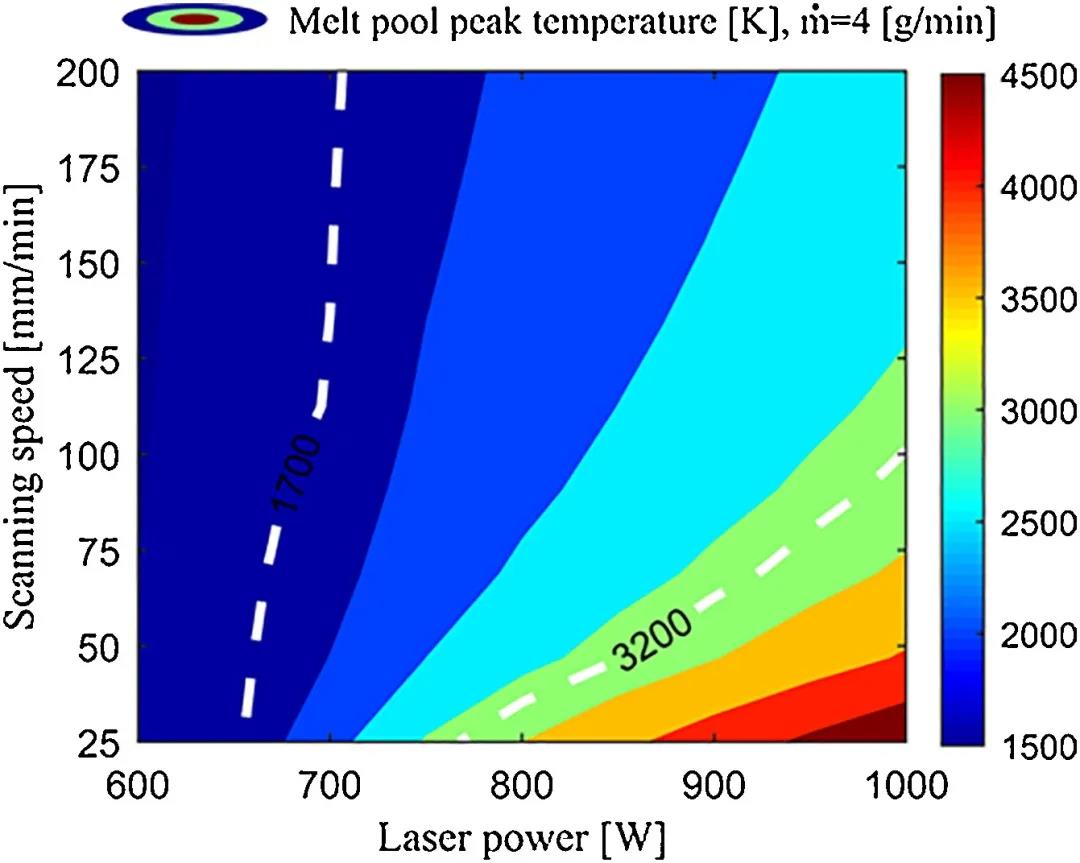

单道沉积316L不锈钢时模拟得到的最高温度图

然而,增材制造产品的形态、显微组织和机械性能的表征,目前最有效的手段是事后检测的手段完成的。事后检测的手段不仅耗时费力,而且费钱,价格还昂贵。于是,通过在线/离线控制策略的方式将各工艺参数联系在一起来提高制品的尺寸精度(如熔池尺寸、熔覆层高度和熔覆的形状尺寸)就非常有必要。然后,同时我们也注意到,仅仅控制制品的形状尺寸精度并不是足够有效的,因为如果显微组织和机械性能不能得到满足,那也是无用的。

G和R对凝固组织类型和尺度的影响

大量的研究表明,LPBF—AM制造的产品的显微组织和机械性能,主要受熔池实时的热特征和相应的凝固参数的影响。Akbari等人研究发现较小的内层停留时间会导致冷区速率(GR)降低,从而造成晶粒粗大和屈服性能下降。Farshidianfar等人则报道了凝固组织的尺寸和相应的凝固模式可以由原位冷却速率来定义,这些主要受激光扫描速度、激光功率和粉末输送速度等参数的影响。Wang. palmer等人则发现,低的线性热输入(激光功率/扫描速度)同小尺寸熔池、大的热温度梯度和高的冷却速率相关。于是,同较高的热线性功率热输入相比,导致高的屈服强度和热拉伸强度以及较高的塑性。而且,在Sames等人最近的一项工作中,开展了金属的增材制造。发现可以通过控制局部的凝固参数来实现制品显微组织和机械性能的控制。而且,Collins等人总结了近年来金属增材制造过程中显微组织的控制工作,并特别指出了工艺参数、成分和最终显微结构之间的内在联系。他们的研究指出,空间温度的凝固参数可以通过局部热行为来估计,从而可以进一步用来控制工艺参数。于是,将工艺参数和实时热特征:凝固参数连接在一起,对发展(获得预期显微组织和可靠机械性能的产品)增材制造过程中的在线监测控制来说,非常有必要。

目前已经有大量的工作是关于如何将热特征、凝固参数和显微组织、机械性能的控制和参数优化联系在一起。Lia等人测量了LPBF-AM过程中的实时热循环并计算得到相应地G、R和GR值来评估显微组织的演化。他们发现工艺的变化同凝固参数相关,从而控制着显微结构的变化。通过修正的冷却速率和二次枝晶的间距(SDAS)、SDAS是胞晶/枝晶结构中常见的尺度单位,可以对显微组织进行预测。然而,直接测量得到的热数据只能用来表征特定局部区域的热特征。需要注意的是LPBF-AM是一个高度局部凝固的工艺过程,其内部某一个特征区域的热行为同另一区域是不同的。

不同扫描速度下在高度方向不同区域沉积316L不锈钢的显微组织

用数值模拟来表征热行为的空间-瞬时热行为特征是代替直接实验测量的一种可能的手段。Gockel等人提出一种组合的控制策略来控制单道沉积的显微组织,然后用来控制薄壁墙的沉积。凝固参数是从数值模拟得到的结果输出的。对特定材料进行依据凝固图来预测其显微组织。最后,通过熔池尺寸图来间接的预测其显微组织。Kapp等人在LPBF-AM过程中利用单道沉积的数字孪生技术来指导沉积。空间瞬时温度、冷却速率、凝固参数等均从传热的数值模拟结果中提取,熔池流动模型则从一套特定设定的参数中获取。相应地,二次枝晶间距和硬度则通过分析相应地相互关系来预测。而且,他们的实验结果表明著名的Kurz-Fisher(简称为KF)模型非常有效。基于数值的FEM(有限元模拟)的计算工作量太大而且非常费钱,且不能直接用来进行在线控制。

沉积Inconel625合金时在不同扫描速度下得到的显微组织

由于直接测量和基于数值的FEM均存在热特征和显微结构的快速预测和在线监测上均存在不足,节省时间的热分析模型被认为是一种潜在的办法。Bontha等人建立一套热工艺图来预测凝固组织,该预测建立在薄壁墙的热分析上的。已扩展到块体的3D 结构的堆积上。同温度不相关的材料性质通过分析模型来假设,而同温度相关的性质和潜在的热特征通过数值模型来解决。他们发现,通过FEM为基础的数值解决办法和准稳态分析的Fosenthal法得到的凝固参数同小尺度和大尺度沉积所得到的结果非常一致。Liang等人则发展了一种初生枝晶间距理论模型,该模型是建立在一系列工艺参数的基础之上的,并且扩展到工艺-显微组织图对显微组织的控制上。他们的研究中,凝固参数的数值模拟通过分析准稳态Rosentha平衡来解决。计算得到的G和R同显微组织特征相关,并且得到了实验证实。然而,上述准稳态Rosenthal解决方案只能表征在时间为无穷大时的热特征,这并不能精确的表征LPBF-AM过程中热随时间的变化时热的特征。于是,这些模型也不适合在线组织的控制。

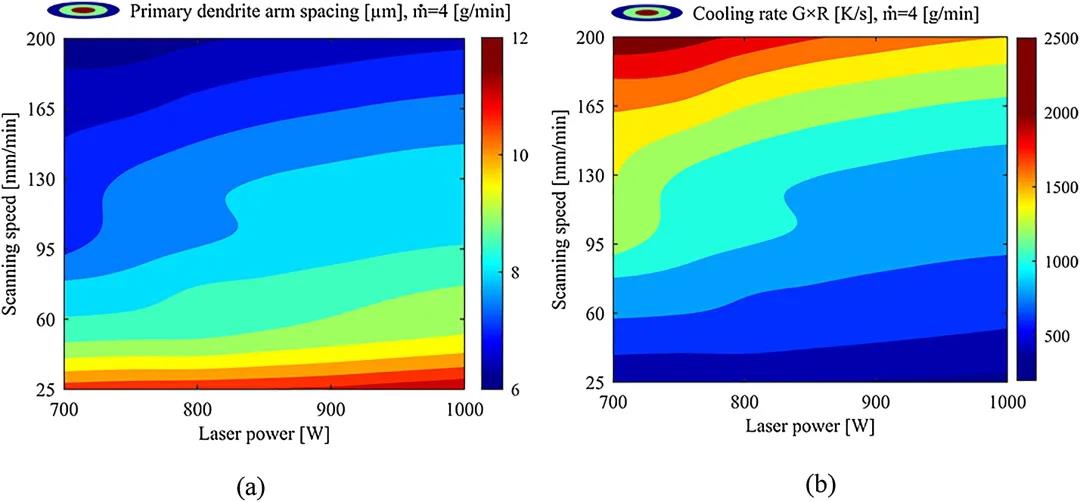

PDAS图(a)和冷区速率图

本文的目标是将瞬时局部热特征和凝固参数同工艺参数关联起来以实现LPBF-AM快速预测。实时热特征和凝固参数从3D分析热模型中提取。该模型建立在工艺参数之上。紧接着,计算得到的凝固参数同亚微观尺度的显微组织一起来进行显微组织的预测。显微组织同基于KF模型测量的PDAS(初生枝晶间距)和SDAS(二次枝晶间距)所得到的预测组织相拟合。实验的有效性通过不同扫描速度下沉积316L不锈钢和Inconel 625来证实。不同扫描速度和不同能量密度下沉积316L预测得到的实时熔池最高温度同早先实际测量得到的实验结果相比较。凝固尺度范围内的变化和沉积316L、Inconel625的模型也进行了分析。

论文原文信息:Yuze Huang,Mohammad Ansari, Hamed Asgari, Mohammad Hossein Farshidianfar,Dyuti Sarker, Mir BehradK hamesee, Ehsan Toyserkania. Rapid prediction of real-time thermal characteristics, solidification parameters and microstructure in laser directed energy deposition (powder-fed additive manufacturing)[J].Journal of Materials Processing Technology,Volume 274, December 2019, 116286.

https://doi.org/10.1016/j.jmatprotec.2019.116286